“โตโยต้า” เป็นบริษัทรถยนต์ที่ได้รับการยอมรับจากผู้ใช้งานทั่วโลกอย่างมาก โดยมีบริษัทแม่อยู่ที่ประเทศญี่ปุ่น ซึ่งก่อตั้งมานานมากกว่า 80 ปี ผ่านร้อนผ่านหนาวมามาก ฝ่าฟันมาได้ด้วยการดำเนินธุรกิจอยู่บนพื้นฐานที่เรียกว่า “โตโยต้าเวย์” (Toyota Way) อันเป็นแนวคิดในการเติบโตและอยู่รอดทางธุรกิจ ซึ่งมีหลักการอยู่ 3 อย่างที่ใช้ทั่วโลก คือ

หนึ่ง แชลเลนจ์ เน้นสร้างวิสัยทัศน์ระยะยาว กล้าคิด สร้างสรรค์

- สถิติหวย ตรวจหวย ผลสลากกินแบ่งรัฐบาล งวด 16 เมษายน ย้อนหลัง 10 ปี

- “พลังงานไฮโดรเจน” ถูกกว่าน้ำมัน 60% ไทยเริ่มศึกษาแต่ เยอรมัน กำลังจะเลิกใช้

- อย.เปิดชื่ออาหารเสริม พบสารอันตราย ร้ายแรงจนถึงแก่ชีวิต เตรียมดำเนินการตามกฎหมาย

สอง ไคเซ็น (Kaizen) หมายถึงเปลี่ยนให้ดีขึ้น ปรับปรุงธุรกิจ คิดค้นนวัตกรรมใหม่ ๆ เปลี่ยนแปลงให้เหมาะสมกับช่วงเวลานั้น ๆ

สาม เกนจิ เกนบุตซึ (Genchi Genbutsu) พันธกิจที่พนักงานทุกคนต้องไปเห็นปัญหา หรือกระบวนการให้ถึงสถานที่จริง เพื่อแก้ปัญหาตรงจุด ขณะเดียวกันก็ให้ความสำคัญกับทรัพยากร “คน” ด้วย เพราะเป็นหัวใจสำคัญในการขับเคลื่อนกระบวนการผลิต

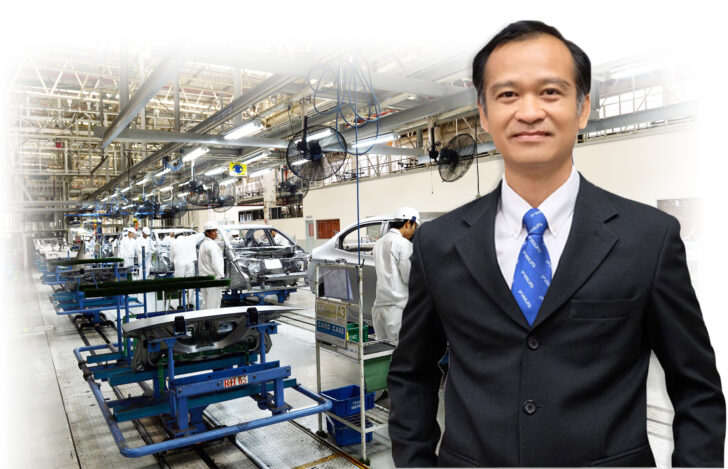

จากที่กล่าวมานับเป็นแนวคิดส่วนหนึ่งจากกิจกรรม FTPI Exclusive Talk ของสถาบันเพิ่มผลผลิตแห่งชาติที่จัดขึ้นไม่นานที่ผ่านมา เพื่อเผยแพร่ความรู้ในหัวข้อพิเศษ “เปิดตำราฝ่าวิกฤตด้วยวิถีการผลิตฉบับโตโยต้า” โดยมีวิทยากรคือ “ศราวุธ รัตนพันธุ์” รองผู้อำนวยการฝ่ายพัฒนาธุรกิจ (Business Development) บริษัท โตโยต้า มอเตอร์ ประเทศไทย จำกัด ผู้เชี่ยวชาญด้านระบบการผลิตเล่าประสบการณ์ แนวคิด และมุมมองต่อการพัฒนาระบบงานให้เข้มแข็ง และปัจจัยสำคัญที่ทำให้โตโยต้าสามารถยืนหยัดต่อทุกสถานการณ์ได้

“ศราวุธ” กล่าวว่า โตโยต้ามีโรงงานผลิตรถยนต์กว่า 69 โรงงานทั่วโลก มีกำลังการผลิตมากกว่า 10 ล้านคันต่อปี ส่วนประเทศไทยมี 5 โรงงานหลัก ๆ ได้แก่ บริษัท โตโยต้า ออโต้เวิคส, โรงงานสำโรง ผลิตรถยนต์เพื่อการพาณิชย์ มีกำลังการผลิต 240,000 คันต่อปี, โรงงานเกตเวย์ ผลิตรถยนต์นั่งส่วนบุคคล กำลังการผลิต 300,000 คันต่อปี,

โรงงานบ้านโพธิ์ ผลิตรถยนต์เพื่อการพาณิชย์ และรถยนต์อเนกประสงค์ กำลังการผลิตที่ 220,000 คันต่อปี และบริษัท สยามโตโยต้าอุตสาหกรรม ที่ผลิตเครื่องยนต์ส่งให้กับโรงงานอื่น ๆ และบางส่วนส่งไปยังต่างประเทศด้วย เบ็ดเสร็จแล้วกำลังการผลิตในประเทศอยู่ที่ 7.5 แสนคันต่อปี

นอกจากผลิตรถยนต์ดังกล่าวแล้ว ยังมีการส่งออกชิ้นส่วนรถยนต์จำนวน 29,000 ตู้คอนเทนเนอร์ต่อปีไปยัง 14 ประเทศ ได้แก่ จีน, อินเดีย, มาเลเซีย, เวียดนาม, ไต้หวัน, ฟิลิปปินส์ ฯลฯ ซึ่งถือเป็นศูนย์กลางอุตสาหกรรมของอาเซียนก็ว่าได้

“ตอนนี้มีพนักงานทั้งหมดกว่า 14,500 คน มีซัพพลายเชนผู้ผลิตชิ้นส่วนกว่า 260 ราย และผู้แทนจำหน่ายกว่า 172 แห่งทั่วประเทศ แต่ทว่า เส้นทางธุรกิจของโตโยต้านั้นไม่ได้เรียบหรูนัก โดยเฉพาะอย่างยิ่งในประเทศไทย เพราะก่อตั้งมากว่า 59 ปี”

“ยกตัวอย่าง วิกฤตต้มยำกุ้ง ปี 2540 เราขาดทุนเยอะมาก ความต้องการรถยนต์ในตลาดทรุดฮวบกระทบทั้งโรงงานผลิตและผู้แทนจำหน่าย ทำให้ต้องลดแผนการผลิตลง ปีนั้นว่าแย่แล้ว ไม่กี่ปีต่อมาทำท่าจะดีขึ้น ก็ต้องเผชิญกับวิกฤตการเมือง, วิกฤตแฮมเบอร์เกอร์อีก สิ่งที่เกิดขึ้นคือ ผู้บริหารได้เรียกประชุมพนักงานทั้งบริษัท และชี้แจงถึงความยากลำบากที่กำลังเผชิญ เพื่อขอให้พนักงานทุกคนฝ่าคลื่นมรสุมไปด้วยกัน และต้องลดต้นทุนการผลิตทุกวิถีทางที่สามารถทำได้”

“ศราวุธ” บอกอีกว่า บริษัทแม่มองว่าวิกฤตที่เกิดขึ้น ทุกแห่งลำบากเหมือนกันหมด ฉะนั้น ต้องอยู่ให้ได้ด้วยตนเอง ต้องตัดสินใจด้วยมุมมองระยะยาว ยกระดับการผลิตให้ดีขึ้น อาจขาดทุนในระยะแรก แต่ต้องอดทน เพราะไม่นานจะมีกำไรกลับมาแน่นอน ฉะนั้น สิ่งที่ต้องทำคือการพัฒนาปรับปรุงตนเองเรื่อย ๆ อย่างสม่ำเสมอ

“ผลเช่นนี้ จึงมีการพัฒนาคนในองค์กรให้แข็งแกร่ง และพัฒนาระบบการผลิตต่อเนื่องทุกปี จนที่สุดประมาณปี 2554-2555 เป็นช่วงที่ขายรถได้จำนวนมาก เพราะตอนนั้นมีนโยบายรถคันแรกที่เป็นการคืนเงินภาษีเท่ากับที่จ่ายจริงในการซื้อรถยนต์คันแรกทำให้มีรายได้มาก ผมมองว่าวิกฤตโควิดครั้งนี้ไม่ได้แย่เท่าต้มยำกุ้ง เพราะเรามีบทเรียนจากอดีตทำให้รู้ว่าต้องเตรียมรับมืออย่างไร”

“แต่ถ้าถามว่าเราฝ่าวิกฤตครั้งนั้นมาได้อย่างไร ผมมองว่าส่วนหนึ่งมาจากการสร้างพื้นฐานระบบการผลิตที่ดี โตโยต้าพยายามมุ่งเน้นจะผลิตสินค้าที่มีคุณภาพสูง ต้นทุนต่ำ ลีดไทม์ในการผลิตที่สั้น โดยยืนอยู่บนพื้นฐานการผลิตที่ดี แล้วมีการปรับปรุงอย่างต่อเนื่อง”

“โดยเรามีระบบการผลิตที่มุ่งเน้นการลดต้นทุนด้วยการกําจัดของเหลือหรือของส่วนเกินต่าง ๆ จากกระบวนการผลิต มุ่งเน้นผลิตแต่สินค้าที่ขายได้เท่านั้น เพราะมองว่าสินค้าที่ผลิตแล้วขายไม่ได้ถือเป็นต้นทุนชนิดหนึ่งด้วย”

จึงไม่แปลกที่ “โตโยต้า” จะนำหลักการ 2 อย่างมาปรับใช้ คือ

หนึ่ง just in time (JIT) หมายถึงทันเวลาพอดี หรือส่งมอบสิ่งที่ต้องการในเวลาที่ต้องการ และด้วยจํานวนที่ต้องการ โดยใช้ความต้องการของลูกค้าเป็นเครื่องมือกําหนดปริมาณการผลิต และการใช้วัตถุดิบจะเป็นการลดของเหลือด้วย

สอง จิโดกะ (Jidoka) เป็นภาษาญี่ปุ่น แปลเป็นภาษาอังกฤษ คือ autonomation หมายถึง การควบคุมตัวเองโดยอัตโนมัติ ในความหมายของโตโยต้าคือการใช้เครื่องมือ หรือเครื่องจักรในการป้องกันความผิดพลาดในการทํางานที่อาจจะทําให้สินค้าเสียหายเกิดขึ้น หรือเรียกได้ว่าระบบจิโดกะ คือ กระบวนการควบคุมตัวเองโดยอัตโนมัติเพื่อป้องกันข้อผิดพลาดที่อาจเกิดขึ้นในสายการผลิตหรือในเครื่องจักรนั่นเอง

นอกจากระบบผลิตแล้ว “ศราวุธ” เล่าต่อว่า อีกหนึ่งจุดแข็งคือการสร้างองค์กรแห่งการเรียนรู้ เริ่มต้นจากการสร้างคน และสร้างระบบการทำงานที่แข็งแกร่งให้กับคน โตโยต้ามีการสร้างตำรา หลักสูตรเทรนนิ่งของตนเองเพื่อพัฒนาศักยภาพพนักงาน และมีระบุชัดเจนว่าใครต้องอบรมเรื่องอะไร อบรมแล้วได้อะไร เริ่มจากให้พนักงานรู้ว่าหลักคิดของการผลิตคืออะไร ทำไมต้องทำ ถ้าไม่ทำเกิดอะไรขึ้น และถ้าทำแล้วพนักงานจะได้อะไร บริษัทได้อะไร

“ที่สำคัญคือต้องทำให้พนักงานทุกคนมองปัญหาให้ออกว่าบริษัทหรือโรงงานเผชิญอะไรอยู่ และรู้จักมาตรฐานงาน ระบบการผลิตต่าง ๆ ตั้งแต่ต้นจนถึงปลายทาง แล้วปฏิบัติให้ถูก พร้อมทั้งสร้างเครื่องมือให้กับพนักงานนำไปใช้มีเคพีไอวัดผลว่าสิ่งที่ทำได้ผลหรือไม่ และไม่เฉพาะแต่โรงงานโตโยต้าเท่านั้น แม้แต่ซัพพลายเชนที่มีอยู่กว่า 260 บริษัท เรามีทีมงานจากญี่ปุ่นเข้าไปประเมิน ช่วยดูปัญหาและปรับปรุงระบบต่าง ๆ ด้วย”

“บริษัทไหนที่ประสบปัญหาจะมีทีมเข้าไปช่วยดู แล้วให้คำแนะนำในการปรับปรุง ไม่ใช่เขาล้มแล้วเราจะทิ้งไปหาแห่งใหม่ เช่นปีที่ดีมานด์รถมากจากโครงการรถคันแรก ซัพพลายผลิตชิ้นส่วนส่งไม่ทัน พอส่งไม่ทันก็มีปัญหารถต้องจอดรอเป็นหลายร้อยคัน ผู้บริหารบอกให้ช่วยไปดูว่าเขาประสบปัญหาอย่างไร ตอนนั้นบริษัทซัพพลายแก้ปัญหาด้วยการเช่าโกดังเพิ่ม ค่าเช่าเดือนละ 2 ล้านบาท และประกาศรับคนเพิ่มอีก 70 กว่าคน เพื่อมาช่วยผลิตให้ทัน เมื่อเราเข้าไปดูแล้วก็พบว่าระบบผลิตปั่นป่วนไปหมดไม่ค่อยเป็นระเบียบ”

“เราจึงนำวิธีการทำงานของเราเข้าไปเสริม ช่วยสร้างระบบการผลิตให้มีมาตรฐานมากขึ้น โดยทุกวันจะต้องเรียกผู้จัดการขึ้นมาคุยว่าเป้าหมายผลิตเท่าไหร่ วันนี้ผลิตได้เท่าไหร่แล้ว แล้วมีการสร้างระบบติดตามปัญหารายวัน ค่อย ๆ แก้ทีละอย่าง ปรากฏว่าพอผ่านไป 2 สัปดาห์เราเห็นความเปลี่ยนแปลงเยอะมาก ทุกอย่างเป็นระเบียบขึ้น โดยมองว่าไม่จำเป็นต้องรับคนเข้ามาใหม่ไม่จำเป็นต้องเช่าโกดังใหม่ด้วยซ้ำ ปัญหาอยู่ที่วิธีการจัดการ”

นอกจากนี้ “ศราวุธ” ยังกล่าวว่า โตโยต้ายังนำความรู้และประสบการณ์มาถ่ายทอดสู่ชุมชนด้วย โดยผ่านโครงการโตโยต้าธุรกิจชุมชนพัฒน์ และโครงการบิ๊กบราเธอร์ เพื่อช่วยเหลือเอสเอ็มอี สำหรับปีนี้เราทำเอ็มโอยูกับสถาบันเพิ่มผลผลิตแห่งชาติ เพื่อถ่ายทอดความรู้สู่อุตสาหกรรมไทย และผู้ที่สนใจผ่านโครงการ “Toyota Manufacturing Development Program” หรือ “โปรแกรมพัฒนาอุตสาหกรรมการผลิตด้วยวิถีการผลิตแบบโตโยต้า” ทั้งนั้น เพื่อถ่ายทอดความรู้ในระบบการผลิตของโตโยต้าที่ถูกนำไปประยุกต์ใช้ทั่วโลก

จุดเด่นของโปรแกรมนี้ คือ การชวนผู้ประกอบการไทยเรียนรู้แบบเจาะลึกผ่านการฝึกปฏิบัติจากผู้เชี่ยวชาญจากโตโยต้าที่มีประสบการณ์กว่า 20 ปี รวมถึงศึกษาดูงานสายการผลิตจริงที่โรงงานประกอบรถยนต์ที่มีการประยุกต์ใช้เทคโนโลยีต่าง ๆ อย่างเหมาะสมผ่านหน้างานจริง

โดยมีหลักสูตรที่สามารถเปิดให้ผู้ประกอบการเข้ารับการฝึกอบรมภายใต้โปรแกรมนี้จำนวน 6 หลักสูตร ซึ่งมีเนื้อหาครอบคลุมในการให้ความรู้ช่วยมองปัญหา ช่วยพัฒนาระบบการทำงาน การบริหารจัดการหน้างานพร้อมกับเป็นที่ปรึกษา ซึ่งจะเริ่มโครงการประมาณเดือน ก.ค.เป็นต้นไป ส่วนรายละเอียดดูเพิ่มเติมที่ www.ftpi.or.th

“ผมพยายามนำหลักสูตรที่โตโยต้าใช้อยู่มาขมวดว่าอันไหนมีประสิทธิผล โดยเฉพาะเรื่องไคเซ็นที่ใช้มากว่า 18 ปีก็นำมาใช้ตามขั้นตอนด้วย เพื่อดูว่าระดับปฏิบัติการต้องทำยังไง ผู้บริหารทำยังไง ผู้จัดการต้องรู้เรื่องอะไร นี่คือเคล็ดลับที่ทำให้โตโยต้าเข้มแข็งมาได้จนทุกวันนี้”

ซึ่งไม่ธรรมดาเลย